Aplicación de adhesivos/selantes/adhesivos ignífugos

Campo da construción:Instalación de portas cortafuegos, cortafuegos, paneis cortafuegos

Campo electrónico e eléctrico:Placas de circuítos, compoñentes electrónicos

Industria automotriz:Asentos, cadros de mandos, paneis das portas

Campo aeroespacial:Instrumentos de aviación, estruturas de naves espaciais

Artigos para o fogar:Mobles, pisos, papeis pintados

Cinta de transferencia adhesiva ignífuga:Excelente para metais, espumas e plásticos como o polietileno

Funcionamento dos retardantes de chama

Os retardantes de chama inhiben ou retardan a propagación do lume ao suprimir as reaccións químicas na chama ou mediante a formación dunha capa protectora na superficie dun material.

Poden mesturarse co material base (retardantes de chama aditivos) ou unirse quimicamente a el (retardantes de chama reactivos). Os retardantes de chama minerais adoitan ser aditivos, mentres que os compostos orgánicos poden ser reactivos ou aditivos.

Deseño de adhesivo ignífugo

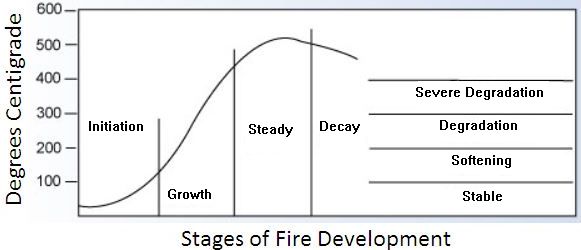

Un incendio ten, en realidade, catro fases:

Iniciación

Crecemento

Estado estacionario e

Decadencia

Comparación das temperaturas de degradación dun adhesivo termoestable típico

Con aqueles alcanzados en varias etapas dun incendio

Cada estado ten unha temperatura de degradación correspondente, como se mostra na Figura. Ao deseñar un adhesivo ignífugo, os formuladores deben centrar os seus esforzos en proporcionar resistencia á temperatura na fase de combustión axeitada para a aplicación:

● Na fabricación de produtos electrónicos, por exemplo, un adhesivo debe suprimir calquera tendencia do compoñente electrónico a incendiarse (ou iniciarse) se se produce un aumento da temperatura inducido por un fallo.

● Para unir tellas ou paneis, os adhesivos deben resistir o desprendemento nas etapas de crecemento e estado estacionario, mesmo cando están en contacto directo coa chama.

● Tamén deben minimizar os gases tóxicos e o fume emitidos. É probable que as estruturas portantes experimenten as catro fases do incendio.

Ciclo de combustión limitante

Para limitar o ciclo de combustión, débense eliminar un ou varios dos procesos que contribúen ao lume mediante:

● Eliminación do combustible volátil, por exemplo, mediante arrefriamento

● Produción dunha barreira térmica, como por carbonización, eliminando así o combustible ao reducir a transferencia de calor, ou

● Extinción das reaccións en cadea na chama, por exemplo, engadindo eliminadores de radicais axeitados

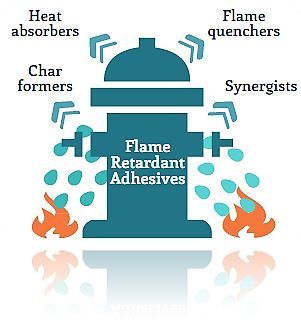

Os aditivos ignífugos fan isto actuando química e/ou fisicamente na fase condensada (sólida) ou na fase gasosa, proporcionando unha das seguintes funcións:

●Formadores de carbón:Normalmente compostos de fósforo, que eliminan a fonte de combustible de carbono e proporcionan unha capa de illamento contra a calor do lume. Hai dous mecanismos de formación de carbonización:

Redirección das reaccións químicas implicadas na descomposición a favor de reaccións que producen carbono en lugar de CO ou CO2 e

Formación dunha capa superficial de carbón protector

●Absorbentes de calor:Normalmente trátase de hidratos metálicos, como o trihidrato de aluminio ou o hidróxido de magnesio, que eliminan a calor mediante a evaporación da auga da estrutura do retardante de chama.

●Extintores de chama:Normalmente son sistemas halóxenos baseados en bromo ou cloro que interfiren coas reaccións nunha chama.

● Sinerxistas:Normalmente compostos de antimonio, que melloran o rendemento do extintor de chamas.

Importancia dos retardantes de chama na protección contra incendios

Os retardantes de chama son unha parte importante da protección contra incendios, xa que non só reducen o risco de que se inicie un incendio, senón tamén o da súa propagación. Isto aumenta o tempo de escape e, polo tanto, protexe as persoas, os bens e o medio ambiente.

Hai moitas maneiras de establecer un adhesivo como retardante de chama. Vexamos a clasificación dos retardantes de chama en detalle.

A demanda de adhesivos ignífugos está a aumentar e o seu uso expándese a varios sectores industriais diferentes, como a aeroespacial, a construción, a electrónica e o transporte público (en particular, os trens).

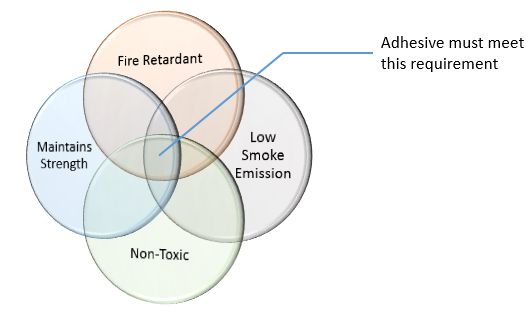

1: Entón, un dos criterios clave obvios é ser resistente ás lapas/non arder ou, mellor aínda, inhibir as lapas, é dicir, ser axeitadamente ignífugo.

2: O adhesivo non debe desprender fume excesivo ou tóxico.

3: O adhesivo debe manter a súa integridade estrutural a altas temperaturas (ter a mellor resistencia á temperatura posible).

4: O material adhesivo descomposto non debe conter subprodutos tóxicos.

Parece unha tarefa difícil atopar un adhesivo que cumpra estes requisitos e, nesta fase, nin sequera se tiveron en conta a viscosidade, a cor, a velocidade de curado e o método de curado preferido, o recheo de ocos, o rendemento da resistencia, a condutividade térmica e o empaquetado. Pero os químicos do desenvolvemento teñen un bo reto, así que ¡A POR AVANTE!

As regulacións ambientais adoitan ser específicas da industria e da rexión

Descubriuse que un gran grupo dos retardantes de chama estudados teñen un bo perfil ambiental e sanitario. Estes son:

● Polifosfato de amonio

● Dietilfosfinato de aluminio

● Hidróxido de aluminio

● Hidróxido de magnesio

● Polifosfato de melamina

● Dihidrooxafosfatfenantreno

● Estanato de zinc

● Hidroxiestanato de zinc

Resistente á chama

Os adhesivos pódense desenvolver para que se axusten a unha escala variable de resistencia ao lume. Aquí tes os detalles das clasificacións de Underwriters Laboratory Testing. Como fabricantes de adhesivos, estamos a recibir solicitudes principalmente para o UL94 V-0 e ocasionalmente para o HB.

UL94

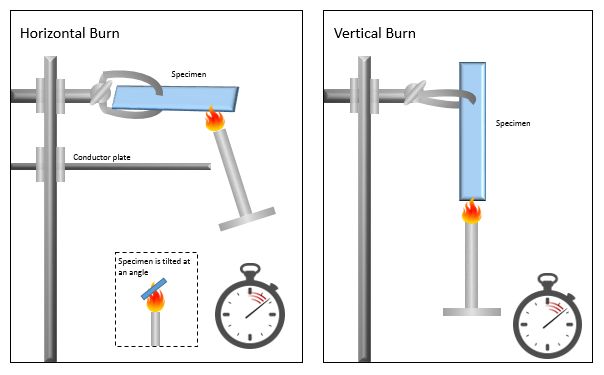

● HB: combustión lenta nunha mostra horizontal. Velocidade de combustión <76 mm/min para espesores <3 mm ou a combustión detense antes de 100 mm

● V-2: a queima (vertical) detense en <30 segundos e calquera goteo pode estar ardendo

● V-1: a queima (vertical) detense en <30 segundos e permítense as goteiras (pero debennonestar ardendo)

● A combustión V-0 (vertical) detense en <10 segundos e permítense goteos (pero debennonestar ardendo)

● A queimadura 5VB (espécime de placa vertical) detense en <60 segundos, sen goteos; a espécime pode desenvolver un burato.

● 5VA como o anterior, pero sen permitir que desenvolva un burato.

As dúas últimas clasificacións pertencerían a un panel adherido en lugar de a unha mostra de adhesivo.

A proba é bastante sinxela e non require equipos sofisticados, aquí tes unha configuración básica da proba:

Pode ser bastante complicado facer esta proba só con algúns adhesivos. En particular, no caso de adhesivos que non curan correctamente fóra dunha unión pechada. Neste caso, só se pode facer a proba entre substratos unidos. Non obstante, a cola epoxi e os adhesivos UV pódense curar como unha mostra de proba sólida. Despois, insira a mostra de proba nas mordazas do soporte de suxeición. Manteña un balde de area preto e recomendamos encarecidamente facelo baixo extracción ou nunha vitrina de gases. Non active ningunha alarma de fume! Especialmente as relacionadas directamente cos servizos de emerxencia. Incendie a mostra e cronometra o tempo que tarda en extinguirse a chama. Comprobe se hai goteos debaixo (esperemos que teña unha bandexa desbotable no seu lugar; se non, adeus á boa encimera).

Os químicos de adhesivos combinan varios aditivos para fabricar adhesivos ignífugos e, ás veces, incluso para apagar as chamas (aínda que esta característica é máis difícil de conseguir hoxe en día, xa que moitos fabricantes de bens solicitan formulacións libres de halóxenos).

Os aditivos para adhesivos resistentes ao lume inclúen

● Compostos orgánicos formadores de carbón que axudan a reducir a calor e o fume e protexen o material que hai debaixo para que non se queimen máis.

● Absorbentes de calor, que son hidratos metálicos normais que axudan a darlle ao adhesivo excelentes propiedades térmicas (a miúdo, os adhesivos ignífugos escóllense para aplicacións de unión con disipadores de calor onde se require a máxima condutividade térmica).

É un equilibrio coidadoso, xa que estes aditivos interfiren con outras propiedades adhesivas como a resistencia, a reoloxía, a velocidade de curado, a flexibilidade, etc.

Hai algunha diferenza entre os adhesivos resistentes ao lume e os adhesivos ignífugos?

Si! Existe. Ambos termos foron mencionados no artigo, pero probablemente sexa mellor aclarar a historia.

Adhesivos resistentes ao lume

Adoitan ser produtos como cementos adhesivos e selantes inorgánicos. Non arden e soportan temperaturas extremas. As aplicacións para este tipo de produtos inclúen altos fornos, fornos, etc. Non fan nada para evitar que se queime un conxunto. Pero fan un gran traballo ao manter unidas todas as partes que arden.

Adhesivos ignífugos

Estes axudan a extinguir as lapas e a frear a propagación do lume.

Moitas industrias buscan este tipo de adhesivos

● Electrónica– para encapsular e rechear compoñentes electrónicos, unir disipadores de calor, placas de circuíto, etc. Un curtocircuíto electrónico pode provocar un incendio facilmente. Pero as placas de circuíto impreso conteñen compostos ignífugos; a miúdo é importante que os adhesivos tamén teñan estas propiedades.

● Construción– os revestimentos e os pisos (especialmente en zonas públicas) a miúdo teñen que ser incombustibles e unidos cun adhesivo ignífugo.

● Transporte público– vagóns de tren, interiores de autobuses, tranvías etc. As aplicacións dos adhesivos ignífugos inclúen a unión de paneis compostos, pisos e outros accesorios e accesorios. Os adhesivos non só axudan a deter a propagación do lume, senón que tamén proporcionan unha unión estética sen necesidade de fixacións mecánicas antiestéticas (e ruidosas).

● Aeronave– como se mencionou anteriormente, os materiais do interior da cabina están suxeitos a unha normativa estrita. Deben ser ignífugos e non encher a cabina de fume negro durante un incendio.

Normas e métodos de proba para retardantes de chama

As normas relacionadas coas probas de resistencia ao lume teñen como obxectivo determinar o rendemento dun material con respecto á chama, ao fume e á toxicidade (FST). Empregáronse amplamente varias probas para determinar a resistencia dos materiais a estas condicións.

Probas seleccionadas para retardantes de chama

| Resistencia á queima | |

| ASTM D635 | "Taxa de combustión de plásticos" |

| ASTM E162 | "Inflamabilidade dos materiais plásticos" |

| UL 94 | "Inflamabilidade dos materiais plásticos" |

| ISO 5657 | "Inflamabilidade dos produtos de construción" |

| Norma BS 6853 | "Propagación da chama" |

| LONXE 25.853 | "Norma de aeronavegabilidade: interiores de compartimentos" |

| NF T 51-071 | Índice de osíxeno |

| NF C 20-455 | "Proba do fío incandescente" |

| DIN 53438 | "Propagación da chama" |

| Resistencia a altas temperaturas | |

| BS 476 Parte nº 7 | "Propagación superficial da chama: materiais de construción" |

| DIN 4172 | "Comportamento ao lume dos materiais de construción" |

| ASTM E648 | "Revestimentos de chan - Panel radiante" |

| Toxicidade | |

| SMP 800C | "Probas de toxicidade" |

| Norma BS 6853 | "Emisión de fume" |

| NF X 70-100 | "Probas de toxicidade" |

| ATS 1000.01 | "Densidade do fume" |

| Xeración de fume | |

| Norma BS 6401 | "Densidade óptica específica do fume" |

| Norma BS 6853 | "Emisión de fume" |

| NES 711 | Índice de fume dos produtos da combustión |

| ASTM D2843 | "Densidade do fume procedente da queima de plásticos" |

| ISO CD5659 | "Densidade óptica específica: xeración de fume" |

| ATS 1000.01 | "Densidade do fume" |

| DIN 54837 | "Xeración de fume" |

Proba de resistencia á queima

Na maioría das probas que miden a resistencia á combustión, os adhesivos axeitados son aqueles que non continúan ardendo durante un período significativo despois de retirar a fonte de ignición. Nestas probas, a mostra de adhesivo curado pode someterse a ignición independentemente de calquera adherente (o adhesivo próbase como unha película libre).

Aínda que esta estratexia non simula a realidade práctica, si proporciona datos útiles sobre a resistencia relativa do adhesivo á combustión.

Tamén se poden probar estruturas de mostra con adhesivo e adherente. Estes resultados poden ser máis representativos do rendemento do adhesivo nun incendio real, xa que a contribución proporcionada polo adherente pode ser positiva ou negativa.

Proba de queima vertical UL-94

Ofrece unha avaliación preliminar da inflamabilidade relativa e o goteo dos polímeros empregados en equipos eléctricos, dispositivos electrónicos, electrodomésticos e outras aplicacións. Aborda as características do uso final de ignición, velocidade de combustión, propagación da chama, contribución ao combustible, intensidade da combustión e produtos da combustión.

Traballo e configuración: nesta proba, unha mostra de película ou substrato revestido móntase verticalmente nun recinto sen correntes de aire. Colócase un queimador debaixo da mostra durante 10 segundos e mídese o tempo de duración das chamas. Anótase calquera goteo que acenda o algodón cirúrxico colocado 30 cm debaixo da mostra.

A proba ten varias clasificacións:

94 V-0: Ningunha mostra presenta combustión en chamas durante máis de 10 segundos despois da ignición. As mostras non se queiman ata a pinza de suxeición, non gotean e non inflaman o algodón, nin presentan unha combustión incandescente que persista durante 30 segundos despois de retirar a chama de proba.

94 V-1: Ningunha mostra debe ter unha combustión en chamas durante máis de 30 segundos despois de cada ignición. As mostras non deben queimar ata a pinza de suxeición, gotear e inflamar o algodón, nin ter unha relucencia de máis de 60 segundos.

94 V-2: Isto implica os mesmos criterios que a V-1, agás que se permite que as mostras goteen e incendien o algodón que hai debaixo dela.

Outras estratexias para medir a resistencia á queima

Outro método para medir a resistencia á combustión dun material é medir o índice límite de osíxeno (LOI). O LOI é a concentración mínima de osíxeno expresada como porcentaxe en volume dunha mestura de osíxeno e nitróxeno que soporta a combustión en chamas dun material inicialmente a temperatura ambiente.

A resistencia dun adhesivo a altas temperaturas en caso de incendio require consideracións especiais, ademais dos efectos da chama, o fume e a toxicidade. A miúdo, o substrato protexerá o adhesivo dun incendio. Non obstante, se o adhesivo se afrouxa ou se degrada debido á temperatura do incendio, a unión pode fallar, o que provocará a separación do substrato e o adhesivo. Se isto ocorre, o propio adhesivo queda exposto xunto co substrato secundario. Estas superficies novas poden contribuír aínda máis ao incendio.

A cámara de densidade de fume do NIST (ASTM D2843, BS 6401) úsase amplamente en todos os sectores industriais para a determinación do fume xerado por materiais sólidos e conxuntos montados en posición vertical dentro dunha cámara pechada. A densidade do fume mídese opticamente.

Cando un adhesivo se intercala entre dous substratos, a resistencia ao lume e a condutividade térmica dos substratos controlan a descomposición e a emisión de fume do adhesivo.

Nas probas de densidade do fume, os adhesivos pódense probar sós como un revestimento libre para impoñer a peor condición posible.

Atopar un grao ignífugo axeitado

Consulta unha ampla gama de graos ignífugos dispoñibles no mercado actual, analiza os datos técnicos de cada produto, obtén asistencia técnica ou solicita mostras.

TF-101, TF-201, TF-AMP